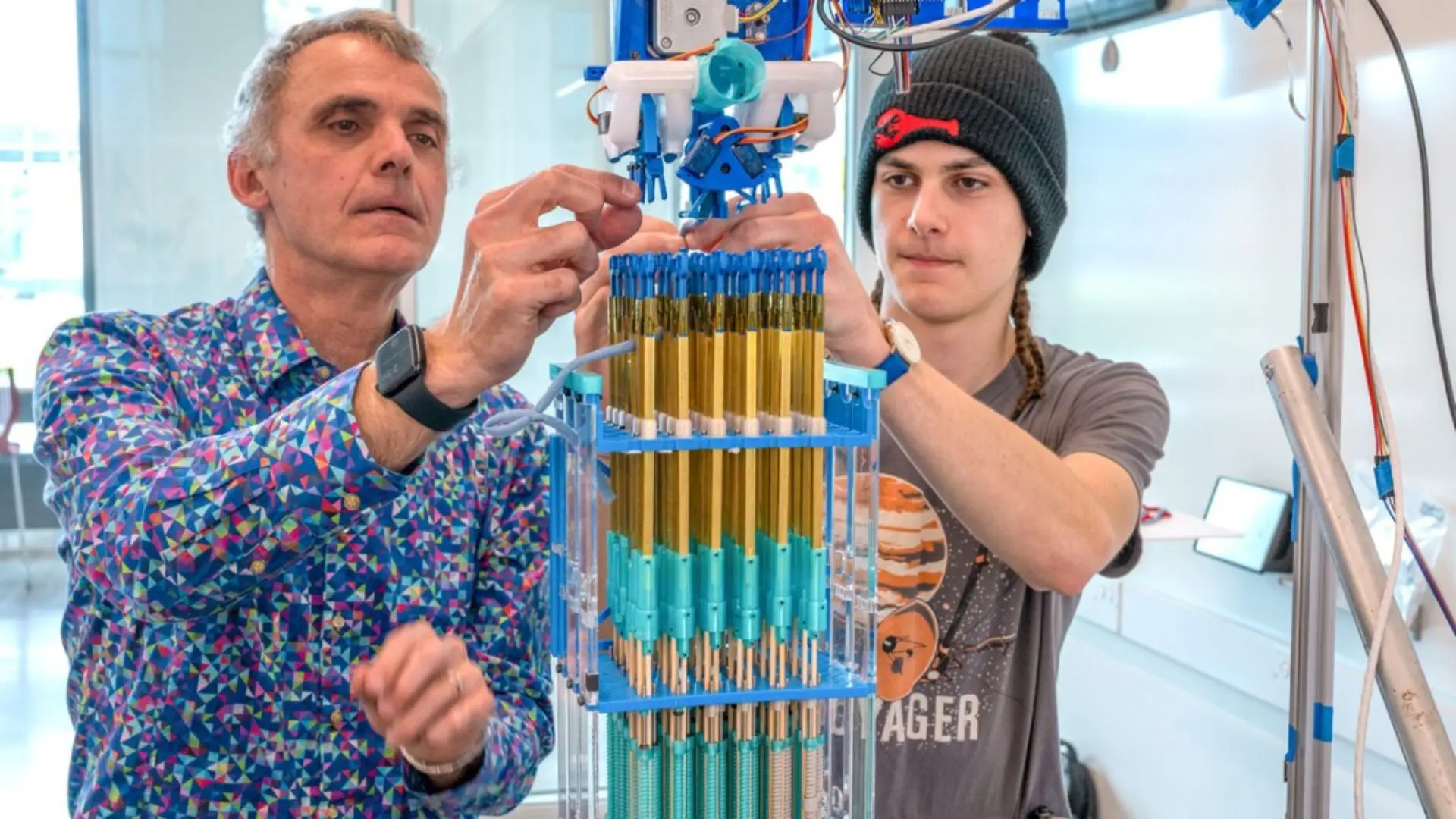

Nel seminterrato di una casa qualunque, durante il lockdown, un professore armeggiava con parti stampate in 3D e tubi di ottone. Ora lo fa in un laboratorio. Non sta montando un drone, ma una griglia di aghi che sussurrano al filo: vai avanti, vai di lato, fai volume. I tessuti 3D prendono forma, strato dopo strato, come una piramide che cresce dal nulla.

François Guimbretière, della Cornell University, osserva: il suo prototipo non tesse lenzuola, ma oggetti solidi con rigidità calcolata. Fa gesti quasi intimi, questo telaio che si fa scultore. Ma resisterà al caos del filo? La curiosità resta lì, appesa a un uncinetto.

Ma poi il filo inciampa

Succede. La testa del tel telaio scivola sulla griglia 6×6, afferra una maglia di troppo, o ne perde una. Il prototipo, nato tra la Cornell e Carnegie Mellon, è ancora un “bambino”: crea una C curva, una piramide all’uncinetto, ma a volte il filo si annoda o cade. Guimbretière lo sa: “Lavoriamo piano, e ogni loop sbagliato è un promemoria”. Il sistema aggiunge punti in ogni direzione (avanti, indietro, diagonale) ma la velocità è quella di un artigiano, non di una fabbrica.

Eppure, è proprio qui che si nasconde il potenziale per i tessuti 3D: controllo totale sulla struttura, senza usare stampi o colla.

Come funziona il trucco

Al centro del progetto c’è un gruppo di aghi simmetrici, ciascuno con un gancio doppio stampato in 3D e sostenuto da un tubo di ottone. Un codice personalizzato genera il pattern digitale, la testa si sposta libera sulla griglia e costruisce strato su strato, come una stampante 3D ma con l’anima di lana. Il risultato? Tessuti 3D con zone morbide e rigide a comando, senza giunture. Il team ha presentato il lavoro al UIST 2025 di Busan (UIST 2025), mostrando che la maglieria solida è fattibile. Basta aumentare gli aghi per scalare, dice Guimbretière.

Un dettaglio tecnico? Il codice è open: chiunque può generare pattern per forme complesse. Un po’ come un CAD per maglioni, ma che stampa in volume (Futuro Prossimo, 2024).

Tessuti 3D, il paradosso del filo

Ci ho pensato, e ho trovato quello che non mi tornava. Da una parte questo sistema promette protesi tessili, vasi sanguigni artificiali, strutture che crescono con le cellule. Dall’altra, il prototipo è ancora lento, fragile, perde maglie come un principiante.

È un po’ come un chirurgo con le mani legate: sa dove tagliare, ma l’ago gli sfugge. I tessuti 3D medici sono l’obiettivo, ma richiedono precisione assoluta, e il filo non sempre collabora. Guimbretière lo ammette: “Dobbiamo rendere il sistema robusto prima di pensare a un legamento”. La tecnologia c’è, ma l’umanità del filo (quel nodo casuale) ricorda che non tutto si programma. Serve altro tempo, dai, non raccontiamocela.

Tessuti 3D,una stoffa che aspetta

I tessuti 3D sono lì, tangibili ma non ancora pronti. Aggiungere aghi è facile, eliminare i nodi meno. Guimbretière parla di applicazioni mediche, ma sa che la strada è lunga. Come in ogni buon prototipo, la promessa supera la realtà: vene tessute, supporti ossei, materiali che si adattano al corpo. Un recente studio su Textile Research Journal conferma che le strutture programmabili di questo tipo sono il futuro (Textile Research Journal, 2024). La maglieria solida esiste. Ora deve solo imparare a non inciampare sul proprio filo.