Tra trent’anni potremmo ricordare il cotone come oggi ricordiamo l’amianto: funzionava, ma il costo nascosto era insostenibile. Il lievito esausto della fermentazione (birra, vino, farmaci) potrebbe essere la risposta. Lo studio Penn State appena pubblicato su Proceedings of the National Academy of Sciences documenta la prima produzione pilota su scala industriale: 450 chili di fibre naturali in Germania, costi sotto i 6 dollari al chilo, prestazioni superiori alla lana, impatto ambientale quasi nullo.

Il professor Melik Demirel paragona questo passaggio all’addomesticamento delle pecore 11.000 anni fa. Solo che stavolta addomestichiamo il lievito. E liberiamo milioni di ettari di terra che oggi producono cotone mentre 733 milioni di persone soffrono di insicurezza alimentare.

Il lievito che diventa fibra

La biomassa di lievito lasciata dalla produzione di alcol e farmaci è composta da proteine, lipidi e zuccheri. Solitamente finisce nella spazzatura: Demirel e il suo team l’hanno trasformata in fibre naturali usando un processo sviluppato negli anni precedenti. Come? Estraggono le proteine come aggregati (imitando le strutture amiloidi che si formano naturalmente), le dissolvono in una soluzione e le spingono attraverso un dispositivo chiamato spinneret che produce filamenti continui. Le fibre vengono lavate, asciugate e filate in filo tessile.

La chiave sta nel solvente usato per dissolvere le proteine: lo stesso impiegato per produrre il Lyocell, la fibra derivata dalla cellulosa del legno. È recuperabile al 99,6%. Questo significa che il processo non lascia rifiuti chimici e può essere ripetuto ciclo dopo ciclo senza sprechi.

Fibre naturali, i numeri che contano

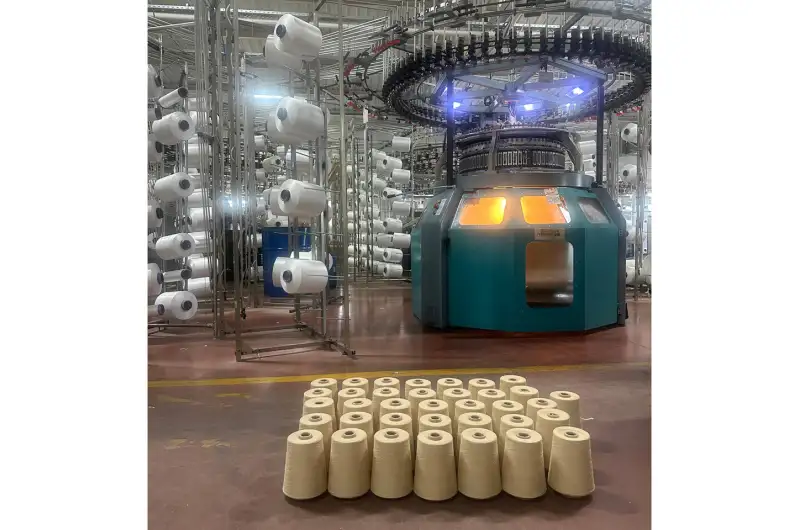

Il team ha prodotto oltre 450 chili di fibra in una fabbrica tedesca, con produzioni continue per più di 100 ore. I dati raccolti sono stati usati per un’analisi del ciclo di vita che ha calcolato costi, consumi idrici, output produttivo ed emissioni di gas serra in ogni fase. I risultati ribaltano l’idea stessa di sostenibilità tessile.

La produzione commerciale di questa fibra potrebbe competere con la lana e altre fibre naturali a scala industriale, ma con risorse drasticamente inferiori. Il costo stimato è di 6 dollari o meno per chilogrammo (circa 2,2 libbre), contro i 10-12 dollari della lana. Consuma meno acqua e meno terra, anche considerando il terreno necessario per coltivare i cereali usati nei processi di fermentazione da cui deriva il lievito. E le emissioni di gas serra? Quasi azzerate.

Come spiega Demirel:

“Proprio come i cacciatori-raccoglitori addomesticarono le pecore per la lana 11.000 anni fa, stiamo addomesticando il lievito per una fibra che potrebbe spostare l’obiettivo agricolo verso colture alimentari. Abbiamo dimostrato che questo materiale può essere prodotto economicamente, con meno acqua e terra ma prestazioni migliori rispetto a qualsiasi altra fibra naturale o processata, eliminando quasi del tutto le emissioni. Le risorse risparmiate potrebbero essere applicate altrove, come riconvertire la terra per coltivare cibo.”

Terra sottratta al cibo

Il cotone occupa circa 35 milioni di ettari di terreno coltivabile nel mondo. Quasi il 40% di quella superficie si trova in India, un paese classificato come “serio” nel Global Hunger Index. Per produrre una maglietta e un paio di jeans servono fino a 2.642 litri d’acqua. Il cotone grezzo costa poco, ma l’impatto ambientale è devastante.

Demirel pone una domanda semplice: cosa succederebbe se quella terra, quell’acqua, quelle risorse ed energia venissero usate per coltivare cibo invece che fibre? L’analisi dimostra che le fibre naturali biofabbricate richiedono meno terra, acqua e altre risorse. Liberare anche solo una parte di quei 35 milioni di ettari potrebbe avere un impatto significativo sulla produzione alimentare globale.

Fast fashion, slow consequences

I metodi di produzione attuali non solo consumano risorse significative, ma generano rifiuti enormi. Negli USA, più del 66% degli abiti prodotti annualmente finisce nelle discariche.

Le fibre naturali da lievito sono biodegradabili: si decompongono senza lasciare microplastiche né residui tossici. A differenza del poliestere, che può impiegare 200 anni per degradarsi.

La biofabbricazione permette di produrre fibre sostenibili e ad alte prestazioni che non competono con le colture alimentari per terra, acqua o nutrienti. Come sottolinea Demirel:

“Adottare fibre proteiche basate sulla biofabbricazione segnerebbe un progresso significativo verso un futuro in cui le esigenze di fibre vengono soddisfatte senza compromettere la capacità del pianeta di nutrire la sua popolazione in crescita.”

Fibre naturali, dal progetto pilota al mercato

Nel laboratorio di Demirel alla Penn State hanno dimostrato che la fibra si può fare. Nella produzione pilota in Germania, insieme a Tandem Repeat Technologies (la spin-off fondata da Demirel) e al Thüringisches Institut für Textil- und Kunststoff-Forschung, hanno dimostrato che può competere nel mercato globale delle fibre. Il prossimo passo? Portarla su scala di massa.

Le risorse risparmiate potrebbero fare la differenza tra vestirci e sfamarci. O forse, per la prima volta, entrambe le cose senza dover scegliere.